フロー半田・リフロー半田

基板への部品実装時に欠かせない工程の一つとして、半田付けがあります。

半田付けといえば、中学の実習で行ったような半田ごてを使った

手作業のイメージを持つ方が多いかもしれません。

しかし、これは時間と手間がかかるため、量産には不向きです。

量産では主に、フロー半田、リフロー半田、の2種類の工程が採用されています。

●フロー半田

あらかじめ溶かした半田を槽(半田槽)に入れておき、

その液面に基板裏面を通過させる方法です。

半田槽の半田は、噴流で波打たせており、狙ったポイントを半田付けします。

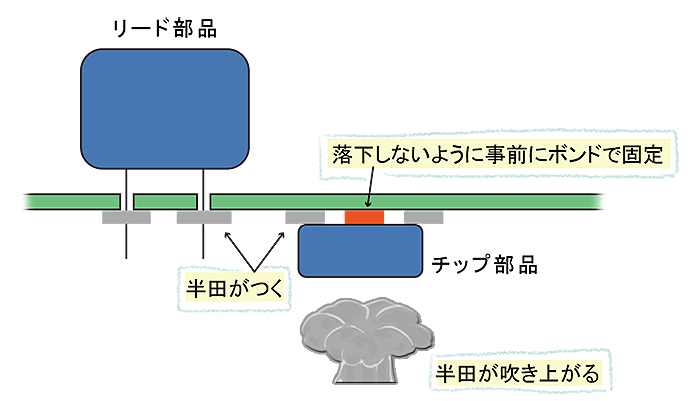

主に基板穴に挿入する足のある部品(リード部品・DIP)の半田付けが主ですが、

一部、基板裏面(=半田付け面)に実装されるチップ部品や面実装部品も適用可能です。

それらの部品は足が無いため、事前にボンドで仮止めされてからフロー半田となります。

半田付け面にあるため、部品落下や耐熱性の問題、また、小さすぎる部品の場合は

半田ショートの恐れもあるため、フロー半田が可能なチップ部品は限られます。

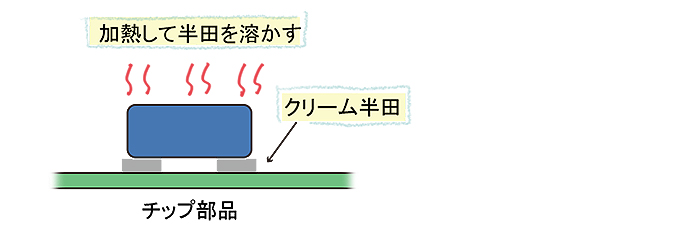

●リフロー半田

半田付部分にクリーム状の半田を塗り、部品を置いてから熱で半田を溶かして接合します。

クリーム半田を塗る工程では、半田部だけ穴が開いた金属板(メタルマスク)を

基板と重ね、その上から塗ります。メタルマスクは半田パターン毎に必要となります。

フロー半田が適用できない部品の半田付けに使われる方法です。

基板両面ともリフローを行う場合は、同じ工程を裏表で2回繰り返します。

リード部品は、実装後の半田クリーム印刷が不可になるため、適用不可となります。

半田に使用される金属はRoHS規制で環境負荷物質が制限されており、注意が必要です。

弊社では環境負荷物質調査の専任社員がおり、半田の他、各電子部品についても、

問題なく提供できる体制を整えております。